服务热线

0371-56619755

155 3750 9966

钛合金由于具有密度小、比强度和比刚度高、耐腐蚀性好、尺寸稳定以及在500℃以下良好的热稳定性等一系列优点,广泛地应用于飞机、火箭、坦克、潜艇以及人造卫星等高精度产品上。但是钛合金作为典型的难加工材料,在高温下具有很强的化学活性,砂带磨削时砂带磨粒切刃容易磨钝,容屑空间容易被堵塞,使砂带失去切削能力,因此钛合金砂带磨削时的磨削比很低,且砂带使用寿命短。同时,钛合金的导热系数仅为钢的1/5,而钛合金摩擦系数却很高,这样在砂带磨削过程中将产生大量磨削热,由于磨削热不能迅速传出磨削区,则必将引起磨削区温度过高使工件产生磨削烧伤,从而严重影响工件的表面质量。

为改善钛合金砂带磨削加工效率低、砂带使用寿命短以及表面质量差等问题,我们分别用正交实验和单因素实验对砂带磨削钛合金的磨削率 、表面质量及砂带寿命进行了一系列的性能试验研究,得到钛合金砂带磨削影响规律。

1. 实验方案

1.1 砂带磨削技术简介

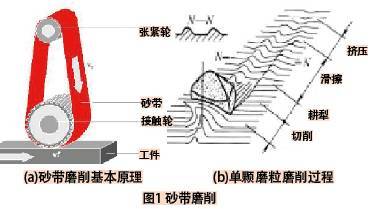

砂带磨削是砂带这一特殊形式的涂附磨具,借助于张紧机构使之张紧,和驱动轮使之高速运动,然后根据工件形状和加工要求,在一定压力作用下,使砂带与工件表面接触以实现磨削加工的整个过程,基本原理如图1(a)所示。

砂带磨削材料去除机理与机床刀具切削加工类似,工件材料在磨粒切削刃的挤压、滑擦作用下产生变形转为切屑,最终完成零件表面加工。砂带的弹性接触特征使磨粒切削刃的切削过程大致可以分为挤压、滑擦、耕犁、切削四个阶段,如图1(b)所示。最初阶段由于磨粒挤入工件的深度极小,小于磨粒刃尖圆弧半径。磨粒刀刃负前角很大,工件表面仅发生弹性变形,磨粒在工件表面滑擦而过。随着磨粒切入工件深度的增大,磨粒对工件表面的压力逐渐增大,工件表面由弹性变形向塑性变形过渡,磨粒在工件表面上继续挤压、犁耕出加工沟痕,沟痕两侧由于材料的塑性滑移而突起。工件材料的塑性变形不断积聚增加,当磨粒的切入深度继续增加达到某一特定值时,被磨粒挤压的区域就会出现明显的滑移,当挤压力超过材料强度后,形成切屑从磨粒的前刀面流出,形成切削阶段。

1.2 实验方案

实验过程中采用无心外圆砂带磨削TC4钛合金棒材,实验装置如图2所示,实验条件如表1所示。砂带磨削也是一个极为复杂的过程,涉及到多个影响因素,且错综复杂。不同磨削参数会产生不同的磨削效果。因而分析各种条件和参数对砂带磨削性能的影响,对于正确使用砂带磨削这一技术是十分重要的。根据有关砂带磨削性能要求及评定指标,本实验的检测项目涉及砂带磨削参数的材料切除率、磨削力、砂带寿命、砂带磨削表面质量及磨削噪音等。其中磨削力和磨削温度直接关系砂带磨削性能,是重点检测项目。砂带线速度通过砂带磨削试验机的变频控制磨头结合传动比即可确定。工件表面形貌可以通过带RS232串口的表面粗糙度仪和扫描电镜分析。

在具体磨削实验时,首先通过单因素实验,测试磨削过程中影响磨削力、磨削率及表面质量的主要因素,然后分析不同条件下砂带的磨损情况。

(1)砂带线速度:法向磨削力不变的情况下,采取VS=(5~40)m/s,对工件进行磨削。测量工件磨削前后质量的变化,计算材料去除率。

(2)法向压力Fn:在砂带线速度不变的情况下,采取恒压力磨削方式,采取Fn=(0.5~6.5)n/cm;对工件进行磨削加工,测量工件磨削前后的质量,计算材料去除率Zw。

(3)对TC4钛合金材料在不同砂带线速度和法向磨削压力条件下进行干磨和水磨,测量工件磨削前后的质量,计算材料去除率,比较干磨和水磨的工件加工表面质量,砂带的磨损情况。

(4)改变磨料种类:采用P400碳化硅砂带,锆刚玉砂带,氧化铝砂带作对比进行磨削试验,测量工件磨削前后的质量,计算材料去除率,对比不同磨料的材料去除能力。

(5)砂带寿命:在一定的磨削条件下,对钛合金进行砂带寿命(耐用度)试验,观察和分析砂带随时间变化的磨损情况。

2. 实验结果与分析

2.1磨削率分析

图3(a)显示了在法向磨削压力一定的条件下,砂带线速度对钛合金材料去除率的影响规律。从图中可以看出:

①在一定范围内,材料去除率Zw随砂带线速度Vs增加而增加,但Vs增加到一定的限度,Zw随即减小。这是因为Vs增加,单位时间内经过磨削区的磨粒数目增加,即有效切削刃数目增加,但是随着Vs增加到一定程度,当Vs=28m/s左右时,单颗磨粒切刃在磨削区的驻留时间缩短,如果Vs过高,会导致磨粒不足以切入工件表面,只产生滑擦、耕犁作用,从而影响材料去除率的继续提高,材料去除率下降;

②对应较好的磨削效果存在最佳的线速度值,材料去除率达到最大值;因此对不同的砂带可以找到一个最佳的磨削速度范围,然后选择在此范围内将保证较高的材料去除率。

随着时间的变化,砂带磨损对材料去除率的影响也是很明显的。在砂带磨削初期,磨粒因破碎而磨损较快,以后进入以磨耗磨损为主的稳定磨损阶段。在磨削初期,砂带刃形锋利,参加切削的磨粒数目较多,虽然磨损率较大,但磨粒磨损问题还不很大,因而这个阶段砂带切削能力、材料切除效率最大。随着磨削过程的进行,砂带进入稳定的磨损阶段,此时磨粒在经过初期的顶尖破碎、折断或部分脱落以后,锋利性降低,切削能力相对减弱,材料去除效率也减小,但减少不多,曲线比较平缓,如图3(b)所示。

但需要注意的是,当砂带的磨损超过一定限度时,材料去除效率就会低于某个预期值。若继续使用砂带,不仅有可能出现工件磨削表面烧伤,而且效率太低也会使加工成本上升。所以可以把预定的材料切除率值作为衡量砂带寿命的一个标准。

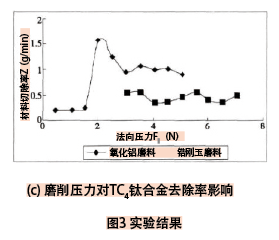

法向磨削力也是影响材料去除率极为重要的因素之一:由图3(c)可看出,对TC4钛合金进行变压力磨削时,材料切除率与法向压力间无明显规律可循。

2.2表面质量分析

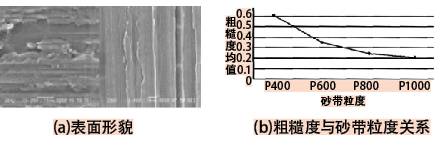

本次实验在不同磨料砂带磨削钛合金时,材料切削过程与普通金属类似出现烧伤现象,即工件表面变黑,也出现了附着物和塑性流变的涂覆层。其实粘附物在切削刚开始就已经有了,只是粘附较轻,随着交互作用过程的进行粘附物增大,使磨粒耕犁、切削作用减小、挤压滑擦作用增多、交互作用力变大、温度升高、交互作用条件恶化,这样粘附越严重。

基于我们的实验和观察,工件表面烧伤层由 A涂覆层、B氧化层、C过渡层组成,最外层是涂覆层,主要是钛的氧化物和碳化物组成,没有以晶体存在的钛。厚度仅仅在数十纳米以内的涂覆层主要是以片状磨屑及球状熔屑覆盖于工件表面,其分布既无规律,又不连续。用电子能谱仪和χ射线质谱仪检测表明:在不同层中钛含量都有一定程度的减少。而在烧伤层中,氧浓度增加,钛含量减少得最多。这是由于在磨削温度的作用下,工件基体内钛向表面扩散,并被吸附进去的氧所氧化,形成钛的氧化物。B层的氧化物是钛的氧化物,A和 B合称为完全变质层。在基体和完全变质层之间的过渡层 C又称为污染层,晶体钛开始出现并逐渐增加,氧化钛减少;氧以氧化物或间隙固溶体两种形式存在,但其含量逐渐减少,过度层一个明显的特征就是富氧。从金相上看,其形状呈片状或块状,与基体有明显的分界面,其厚度与烧伤程度有关,烧伤越重,其厚度越大。随着压力进一步增大,尽管在磨削表面上出现了因塑性挤压变形和温度综合作用而形成的鱼鳞状皱叠和涂复物,并伴有脱落的钝化磨粒嵌入已加工表面,出现了磨削裂纹。

砂带粒度是影响表面粗糙度的最主要因素,由图4(b)可以看出:表面粗糙度值会随着砂带粒度的增大而减小,刚开始的时候粗糙度减小得比较快,然后逐渐趋于缓和,说明表面粗糙度只在特殊范围内才会随着粒度的增加而减小。表面粗糙度还与其他因素有关,依次是磨削压力、砂带线速度、工件移动速度以及接触轮硬度等。

2.3砂带寿命分析

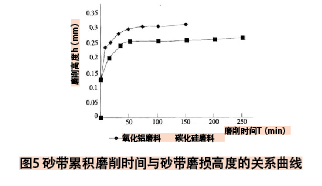

外圆砂带磨削钛合金时砂带磨损形式主要有磨粒脱落、磨粒破碎、磨粒磨平磨钝和粘着磨损等,其中磨平磨钝为磨损的主要形式,而其磨损受到磨削压力、砂带速度、工件材料、磨料硬度、磨料粒度和磨削液等因素的影响。如图5所示为砂带累积磨削时间与砂带磨损高度的关系曲线,尽管砂带的磨料种类不同,但在砂带磨削时均首先进入快速初期磨损阶段,然后逐渐过渡到稳定磨损阶段,可见寿命期内砂带的磨损过程只有两个阶段,以磨粒破碎磨损为主的初期快速磨损阶段和以磨粒磨耗磨损为主的稳定磨损阶段。由于常用砂带一般为单层涂附产品,因此砂带采用的静电植砂工艺可能是造成砂带初期磨损的主要原因,因为它使磨粒沿自身长轴方向竖直植入基材表面。新砂带切刃尖而锋利,参与切削的磨粒较少,单颗磨粒承受法向压力和切向压力大,这也表明新砂带切刃发生破碎现象频繁,单个磨粒顶端将快速形成磨损小平面或由单一切刃向近似等高的多切刃转变,一方面它表现出以磨粒破碎为主的快速磨损,另一方面磨粒顶端扩展变大,为砂带进入稳定磨损阶段做准备。进入稳定磨损阶段的砂带由于前期快速磨损已经使磨粒高度均匀,参与切削的磨粒增多且数量相对稳定,所以砂带在稳定磨损期间内磨损主要形式是磨耗磨损和部分的破碎磨损,其变化率相对较慢,近似成斜率很小的直线。

3. 结论

(1)外圆砂带磨削钛合金时,材料去除率受磨削压力、砂带线速度、工件材料、磨料种类及粒度等的影响较大。其中法向磨削压力越大,材料去除率越大;随着砂带线速度增大,材料去除率先增大后减小;陶瓷和锆刚玉磨料的砂带较之氧化铝和碳化硅磨料的砂带有较高的材料去除率;工件材料的硬度越低、磨料粒度号越低,材料的去除率越高;

(2)碳化硅砂带磨削TC4钛合金时,Fn=2.0N/cm, 得Zw=1.5g/min,可获得最大的材料去除率。锆刚玉砂带磨削TC4钛合金时,Vs=10m/s,得Zw=1.9g/min为最佳值。

(3)提高砂带线速度,选用合理的磨削压力、砂带磨料、磨削液和采用高粒度号的砂带等,可有效防止磨削烧伤和裂纹的产生,改善金属材料砂带磨削的表面加工质量。

(4)磨平磨钝是砂带磨粒最主要的磨损形式,其磨损受磨削压力、砂带线速度、工件材料硬度和磨削液等因素的影响较大。

河南圣叠磨具有限公司

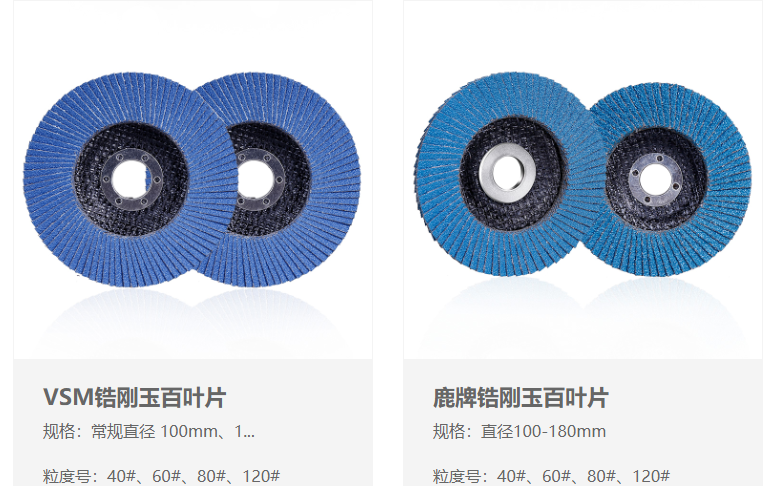

河南圣叠磨具有限公司是一家砂布深加工的专业化制造企业。公司产品主要有百页片/百叶片、千页轮/千叶轮、vsm锆刚玉百页片、鹿牌锆刚玉百页片、尼龙砂带百页片、砂布环带以及玻纤网盖等。历经多年的技术创新与磨砺, 圣叠磨具成功研发并建成了千页轮、页盘生产线以及玻纤基体生产线,实现了砂布抛光磨具的规模化生产。

圣叠百页片,棕刚玉百页片,煅烧刚玉百页片,vsm陶瓷百页片,vsm锆刚玉百页片,鹿牌锆刚玉百页片,尼龙砂带百页片

公司销售网络已经在全国各地初步建立,并成功畅销欧美、东南亚等地区。在保证质量的基础上, 公司凭借着良好的信誉及优质的服务,赢得了业界同仁及客户的广泛认可。

圣叠百页片,棕刚玉百页片,煅烧刚玉百页片,vsm陶瓷百页片,vsm锆刚玉百页片,鹿牌锆刚玉百页片,尼龙砂带百页片

河南圣叠磨具有限公司始终以“为客户、为员工、为社会”的核心价值观,为您提供专业、高效、优质的服务。 与客户建立稳定双赢的合作关系,为员工创建舒适的工作环境及良好的发展空间,为社会提供更多、更好的就业机会, 为国家贡献更多的税收,努力推动节约型、文明型、和谐型社会的稳固发展。

圣叠百页片,棕刚玉百页片,煅烧刚玉百页片,vsm陶瓷百页片,vsm锆刚玉百页片,鹿牌锆刚玉百页片,尼龙砂带百页片

河南圣叠磨具有限公司始终以“为客户、为员工、为社会”的核心价值观,为您提供专业、高效、优质的服务。 与客户建立稳定双赢的合作关系,为员工创建舒适的工作环境及良好的发展空间,为社会提供更多、更好的就业机会, 为国家贡献更多的税收,努力推动节约型、文明型、和谐型社会的稳固发展。

未来,河南圣叠磨具有限公司将继续秉承可持续发展、不断创新的理念。认真务实,更好的满足客户对深加工技术及产品质量的需求。忠实服务,加快纵深合作与客户携手同步发展。